智能装配

自动装配的工艺分析与优化

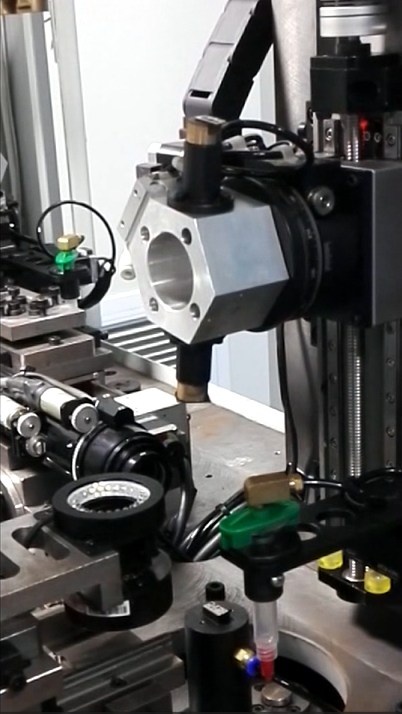

针对精密装备种类快速增加、产能需求爆发性增长的情况,现有的手工装配技术暴露出装配效率低下、精度控制难、检测效率低、易发生质量问题等一系列问题,无法满足规模化生产的需求。本项目针对规模化生产需求,开展精密装备高柔性自动化装配单元技术研究。通过机械臂、机器视觉、力觉传感器、高精度调整台、高精度自动螺丝刀等关键机构的结合,建立关键组件自动化装配系统,实现自动上料、精确位姿调整、自动螺栓拧紧、视觉检测等功能,完成组件的装配精度的精确控制和装配。开展自动化装配工艺的分析与优化:根据结构特点分析装配连接工艺对其关键尺寸和内部应力状态的影响;进一步,建立几何数字孪生模型,优化连接工艺参数,指导自动化装配。

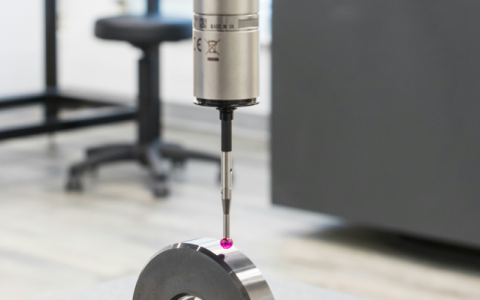

多传感器快速检测与融合感知技术是在精密定位技术所用的闭环反馈装配系统基础上,采用多传感器配合使用的方法实现对多种信息闭环反馈的控制。现阶段,利用机器视觉系统实现目标零件的非接触对位检测已经成为装配领域普遍采用的对位检测方法,但机器视觉系统只能对装配前待装配件和基体件进行图像的识别与位置偏差的计算,在装配执行过程中由于滑台和夹持器的运动导致的误差无法实时检测与调节。因此在机器视觉对待检测零件进行识别和装配偏差计算基础上,针对装配过程中自动上料、精确位姿调整、自动螺栓拧紧等关键功能的自动调整需求,本项目提出了结合视觉对位和力觉反馈调整的对位装配方法,实现的自动化装配前的视觉引导及装配过程中的实时力学反馈,同时为可能出现的故障溯源提供图像信息及力学数据。

在实际装配过程中,需要双机械臂携带工件进行大量的轨迹运动,在运动过程中存在障碍物的干扰、双机械臂之间的干涉、以及机械臂末端自由度受限等一系列条件的限制。当遇到双机械出现干涉的情况时,需充分考虑多种方案的时间成本,考虑针对不同情况下,对机械臂是否进入短暂等待状态或者是选择绕远路径进行合理判定。因此,为进一步提高装配效率,基于机器人正逆运动学计算,确定每个装配面安装位置与每个待装配零件的放置区域。以时间尺度与加减速和中间路点个数为优化目标,使用障碍物边界条件、路径起始点与机械臂末端姿态为约束条件,采用多目标优化算法实现机械臂的装配运动轨迹规划。

流程可编程控制系统方案

流程可编程控制系统是基于以太网的柔性自动化控制技术EtherFAC为内核的新一代控制系统。它使用一台控制计算机连接若干节点进行高速实时数据交互。该技术可用于自动化控制系统大规模节点实时通信,并提高总线通讯系统的开放性、兼容性、多系统融合能力。对于复杂的自动装配系统尤其适用。

可编程控制系统为分布式控制系统,其包括一个主控计算机,主控计算机包括至少一个网卡以及与其连接的一条通信总线;设置在至少一条通信总线上的多个网络节点,多个网络节点通过通信总线互相通信;以及与每个网络节点连接的执行机构或传感器,由于通信总线上多个网络节点之间可以互相通信,取消了网络交换机、节点计算机等中间信息交换节点,提高系统实时性,降低出错率,并且布线简化、成本降低。

主控计算机与各节点的直连网络总线,中间并不需要交换机等中间转换设备。通信过程采用问答机制,主控计算机将命令指令封装为带有源IP地址和目的IP地址的IP EtherFAC包,通过网卡发送到EtherFAC总线,由具有目的IP地址的通信节点机接收,通信节点机接收到指令后执行命令并将状态信息封装为IP EtherFAC包回传给主控计算机。

主控计算机通过EtherFAC动态链接库进行应用软件设计,动态链接库文件实现了交互过程中使用到的所有功能函数。EtherFAC动态链接库包含基于C++的EtherFAC操作库函数,可以进行跨平台调用,支持32位/64位计算机的各类操作系统。主控计算机的应用软件通过调用库函数负责所有EtherFAC节点的信息汇总和命令发送,完成人机界面显示、数据分析与处理、设备控制、任务调度、数据记录、监控、报警等功能。

在分布式测控系统中,每个EtherFAC节点均是具有处理能力的控制节点,其可独立完成预先设定的测量控制功能,同时通过EtherFAC总线接受主控计算机的规划调度,其优势是通过本地节点的现场处理使系统具备分布式处理能力,通过分布式处理提高本地任务处理的实时性,同时减轻总线数据吞吐负担和中央计算机的计算负担,提高整体测控系统的运行速度和总处理能力。