测试与检验

回转体零件装配自动测量系统

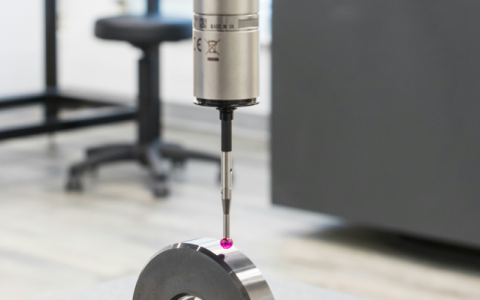

回转体工件应用广泛,在涡轮发动机中,不光对其制造精度有着高要求,在装配效果上也采取严标准。从高精度零件到高性能装配体,测量环节是重中之重,回转体零件装配面三维分布误差自动测量系统技术,给出了一种快速测量回转体 零件的方案,加快了零件的测量效率,为虚拟装配和虚拟检测提供了数据基础。

解决方案

1. 搭建了回转体零件测量机的总体结构,进行了主要器件的选型,研制了桥式构、转台、气浮系统、传动系统等综合的机械结构,在机械方面保证加工精度和基本的平面度。在此结构上研制了控制系统和三维测量与建模软件。

2. 进行了基于𝜃𝐹𝑋𝑌𝑍结构的自动测量方法研究。先基于曲线插补与直线插补方法建立标准球测量路径,进行测端的补偿半径的测量,然后针对待测量对象特点,提出涡轮发动机机匣曲面分类快速测量方法,将零件待测量面分解为基本曲面,分别对各个曲面进行测量路径规划,最终合成为整个零件的测量路径。结合传感器的三直线轴运动与转台的回转运动,提高测量效率。

3. 开发了基于 OCCT 的自动测量路径规划方法。实现了 IGES 类型 CAD 文件的读取,显示和用户交互功能,基于上述的测量方法,在 CAD 模型的各个测量面上确定测量点的数量和分布,并进行路径规划,在有碰撞的部分进行路径优化形成最终路径,并以命令𝑀𝑂𝑉, 𝑀𝑉𝐶形式输出到测量与建模软件。

4. 进行了回转体零件测量机误差补偿方法研究。建立回转体零件测量机的准刚体模型并进行几何误差测量。在此基础上,增加由惯性力引起的动态误差和触发式测头所引起的探测误差。最后进行补偿,并通过实验检验补偿效果。

非接触三坐标测量仪